Hola a todos,

Bueno aquí os presentaré a mi máquina arcade, con la cual he estado batallando durante los 2 últimos meses.

He visto algun proyecto enfocado por capitulos y me parace una buena idea para tenerlo un poco organizado todo, así pues yo también lo pondré por capítulos, después de una pequeña introducción.

Por hoy os pongo una fotillo con el primer material recibido (tomada el 01/07/2014)

(Capítulo 1 - Diseño)

1.1 La Cabina.

1.1.1 Introducción

Para el diseño de la cabina estuve consultando fichas de modelos reales, croquis de terceros y fotos de bastantes muebles más o menos cercanos a mis preferencias, pero finalmente opté por coger el Toro por los cuernos y tomar algunas medidas directamente de una máquina existente en un hotel donde voy regularmente a trabajar.

Aunque se trataba de una cabina doble posteriormente ajusté algunas cotas a mi gusto para la confección de una simple (la que iba a construir).

De hecho, poder observar y tocar este modelo de cerca me ayudo bastante para determinar las medidas óptimas del diseño final (altura, proporciones, inclinación pantalla, ángulos,…)

1.1.2 Diseño de la Cabina en 2D

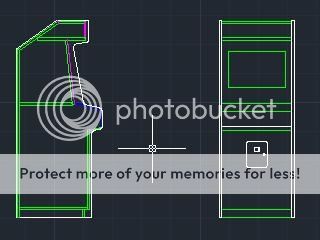

Después de introducir los datos al PC y trabajarlos en CAD el diseño en 2D quedó inicialmente así:

1.1.3 Evolución del diseño de la Cabina en 3D

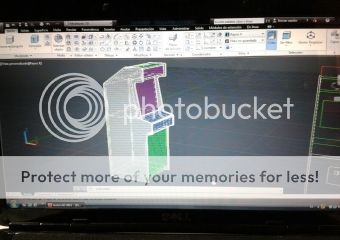

Ya hace algún tiempo que manipulo en CAD y más o menos me defiendo pero nunca me había iniciado en diseños 3D, quizás porque no lo había necesitado, pero que mejor ocasión que esta y disponer de algún tiempo durante el verano para aventurarme e investigar el asunto.

Así pues, tiré de “youtube” y tras algunas horillas de estudio y práctica ya pude disfrutar de una visión más “real” de las proporciones del diseño de la cabina. Es curioso, pero resultó más sencillo de lo que en un principio cabría esperar.

Mi primer diseño en 3D:

Ahora sí que ya me hacía una idea clara de cómo iba a ser la cabina. Además en la opción de visión en Raxos-X que ofrece el programa Autocad 2013 el resultado me pareció realmente sorprendente.

20/02/2015

A dia de hoy he generado los planos de la cabina y ya estan disponibles en este hilo:

https://zonaarcade.forumcommunity.net/?t=56901416Que los disfruteis!

1.2 CPO

1.2.1 Introducción

Realmente éste fue mi punto de partida, es decir, para mí era muy importante no errar en la altura, inclinación, y detalles del panel de control (y de la pantalla), y es por ese motivo que presté toda mi atención en determinar exactamente cuál era la disposición que ajustaba todos estos parámetros de la manera ergonómicamente más eficiente, teniendo en cuenta que en esta máquina tendrían que jugar niños y también personas adultas. De hecho comparé diferentes alturas y ángulos de visión en el momento de diseñar la cabina en CAD. No fue difícil ya que la observación de la máquina real que se comenta en la introducción también me ayudó mucho en este aspecto.

1.2.2 Diseño de CPO en 2D

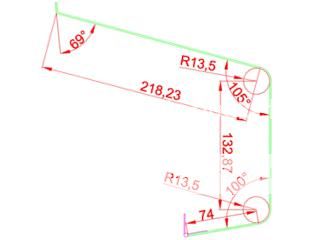

Para el panel de control (en adelante CPO) se ha diseñado un primer bosquejo del panel en su vista derecha (o lateral derecha), para determinar las cotas y ángulos a tener en cuenta.

El diseño del CPO es para su construcción en plancha metálica (representada en color verde en el dibujo) doblada a tal efecto, a la cual se soldaran posteriormente los anclajes en sus laterales y una bisagra de metal del tipo “piano” para su fijación y articulación con el mueble.

2 Confección/Adquisición Piezas

2.1 Cabina

(este apartado lo pondré mas adelante)

2.2 CPO

Para el panel de control (en adelante CPO) se ha utilizado plancha de acero pulido de 1,5mm de espesor a la cual se le han soldado los enganches laterales i una bisagra tipo piano para su fijación.

La soldadura es un punto muy delicado pues si se hace con electrodos de manera convencional se corre el ALTO riesgo de deformar la pieza, es por ello que lo de las soldaduras se ha encargado a un taller especializado y se ha hecho con soldadura por puntos.

También hay que decir que el radio de las curvas finalmente ha sido mucho más pequeño que el propuesto en la plantilla, esto ha sido por motivos de capacidad de la máquina dobladora disponible del taller en cuestión, no obstante se han respetado las cotas totales, alargando cotas lineales y disminuyendo radios de curvatura.

Para el encargo de la pieza se le ha facilitado la plantilla/bosquejo de vista lateral del CPO al operario responsable de su confección para que, a modo de superposición lateral, éste pudiera ajustar los ángulos de giro diseñados exactos.

A continuación se ha elaborado la protección de metacrilato para el panel.

Aunque existe diversidad de opiniones para el grueso ideal de este, y después de VARIAS veces que he tenido que repetir la pieza (por distintos motivos) finalmente he llegado a la conclusión que el mejor grueso es de 3mm de espesor para el metacrilato “COLADO”. Este espesor nos permite trabajar el doblez sin tener que calentar tanto tiempo la pieza y se ajusta mucho mejor que el de 4mm y, evidentemente, presenta más robustez que el de 2mm.

No obstante las fotos del doblado corresponden al primer intento con material de 4mm de espesor, el cual fue exitoso en un principio pero se cuartearía un mes y medio después, sin motivo mecánico aparente. De la noche a la mañana ZAS! Apareció cuarteamiento en una parte del doblez.

Estoy seguro que el material no era metacrilato colado, pues en la última reproducción de la pieza (pues he hecho varias de distintos materiales y gruesos…), la cual se ha hecho con metacrilato colado de 3mm, se ha evidenciado una respuesta del material mucho más amigable a la hora de trabajarlo.

En este punto ya tenía claro qué “arte” iba a poner para el fondo del CPO. Así pues, encargué la impresión en papel adecuado de una versión beta del dibujo con los centros de la distribución de todos los elementos a montar en el panel y presenté el tema.

Para el paso de los tornillos de fijación (DIN603) de 3,19mm se hicieron agujeros de 4mm en la chapa metálica i de 5mm en el metacrilato.

El hecho de hacer los orificios en el metacrilato más grandes (5mm) fue para que la parte cuadrada del cabezal DIN603, del tornillo de fijación utilizado, no provocase tensiones en el material al afianzar las partes implicadas.

Con un rotulador se marcaron todos los centros en el metacrilato y se llevaron a cabo todos los orificios necesarios; Agujeros de 28mm para los botones y paso de palanca de los joysticks y de 57mm para el orificio donde encajaría posteriormente el “Trackball” a montar.

Con el metacrilato ya trabajado se marcaron los agujeros en la chapa metálica y se llevaron a cabo, dejando la pieza a punto para su pintado.

Para tratar la chapa se le dio una imprimación de protección contra el oxido y posteriormente se pinto con pintura de “spray” adecuada, de color negro mate. Posteriormente se lijo con papel de lija superfino y se volvió a pintar para dejarlo a punto de montaje.

Llegados a este punto se hizo un primer montaje con botones, joysticks y demás…, pero al apretar en exceso uno de los tornillos de fijación el material plástico (presuntamente en sus inicios metacrilato adecuado,… Error!) se rompió, de manera que se tuvo que confeccionar un segundo “metacrilato”, etc. (toda una historia, para no dormir, que no contaré…)

Resumiendo, que tuve que repetir la pieza y así lo hice:

Con el arte ya trabajado e impreso y con todas las piezas y componentes preparados se procedió al montaje final del CPO, al cual se le colocaría una cartulina negra entre plancha metálica y arte de papel, para la protección de éste último.

(continuará...)

19/09/2014

Bueno me gustaria seguir con el "como se hizo..." pero a partir del lunes ya no dispondré de tiempo para dedicar a ello.

Así pues queda el reportaje en "Stand by" hasta que disponga de tiempo (que será de aquí a bastante tiempo).

De todas maneras aquí os dejo el resultado final.

Aunque mejorable, ha sido todo un éxito. Mis hijos han flipao!!!

La verdad es que las fotos no hacen justicia a verla y tocarla en vivo, estoy encantado con el resultado!

Finalmente deciros que si el tema despierta interes, bajo demanda, estaré encantado de poner mas fotos del proceso y a dar detalles de algun procediemiento en concreto.

Gracias a todos los que hacéis posible este Foro, el cual ha sido fuente de conocimiento y inspiración para mi "arcade_project".

Saludos,

Albert.

Edited by Ekroy - 27/1/2018, 21:20