Tutorial: Creación de PCB semiprofesional - Interface de Puerto Paralelo en circuito impreso- Antecedentes de hechoEl propósito de este método para fabricar nuestra IPP parte del método básico de Mikonos

(enlace al tutorial), el cual os recomiendo encarecidamente que reviséis, ya que os orientará en los conceptos principales en el caso de que vayáis flojos en electrónica.

Una vez hube leído yo mismo este tutorial, leí seguidamente la versión que hizo ernilobits

(enlace al tutorial), el cual no tiene en absoluto desperdicio, y que me animó a investigar sobre el tema en internet. Entonces fue cuando descubrí el método que os propongo aquí como una solución semi-profesional para la elaboración de circuitos impresos.

- Lista de la compraMateriales:

- Atacador rápido de dos componentes.

- Placa virgen de cobre de una cara.

- “Eding 3000” (si podéis tener a mano de otros grosores mejor, por si acaso, pero tampoco es importante).

- Papel fotográfico (un par de hojas por si acaso).

- Acetona.

- Lana de acero (opcional).

- Esparadrapo.

- Lija o limas pequeñas.

Herramientas:

- Plancha (sí, de planchar).

- Hoja de sierra de mano (opcional).

- Regla de dibujo.

- Fiambrera donde quepa la placa de cobre virgen (y que no vayáis a usar más, a menos que queráis comer arroz tres delicias con sabor a cobre).

- Un cepillo de dientes viejo.

- Acercamiento al método semi-profesionalBásicamente el proceso de fabricación de nuestro circuito impreso (a partir de ahora PCB [Printed Circuit Board]) es el mismo que el descrito en el tutorial de 40 contactos de ernilobits (un crack de por aquí), con una pequeña salvedad, el proceso de marcado de la placa base no se hace manualmente sino a partir de un diseño impreso. Partiremos pues de los conocimientos que aporta la lectura de los dos tutoriales mencionados anteriormente.

1.-

Diseño del PCBHay que dejar claro en primer lugar que diseño del circuito es completamente personal y amoldable a cualquiera que sea nuestro proyecto. En el caso del mío está condicionado al hecho de que mis clemas (donde se conectarían los cables) eran de tres tomas (una putada), en lugar de dos tomas como las que usa ernilobits en su tutorial.

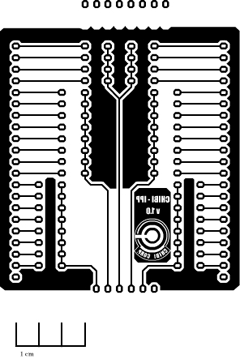

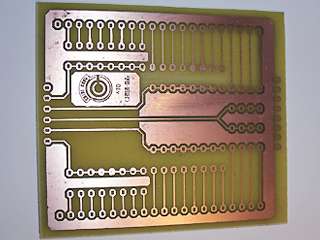

El diseño que utilicé es el siguiente (podéis copiarlo si queréis):

Consejo 1:

Consejo 1: En el caso de que se desee añadir alguna leyenda (o chorrada) tendrán que dibujarse en nuestro diseño al revés, como si lo viésemos en un espejo.

Consejo 2: No dibujéis las pistas del circuito demasiado finas porque dificultará pasos posteriores.

Consejo 3: Entre los puntos del circuito donde irán las clemas hay una separación de 0,5 cms en mi caso. Aseguraos midiendo antes de imprimir el diseño y, en cualquier caso, una vez impreso, colocad los componentes sobre el diseño para comprobar la escala.

Consejo 4: También podéis dibujar en vuestro diseño una regla con fracciones de 1 cm para comprobar la escala.

2.-

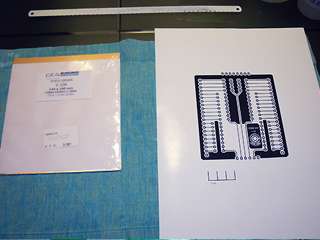

Impresión del diseñoLo más importante es que la impresión debe realizarse con una impresora láser sobre papel fotográfico. - "!Oh Dios mío! No tengo impresora láser" -. No pasa nada, lo único que tenéis que hacer es imprimirlo normalmente y que os lo fotocopien en una papelería. Si lo hacéis con papel corriente los resultados pueden ser desastrosos o como mínimo bastante peores. Os vendrá bien colocar el diseño en el centro del papel, en lugar de en la esquina para el siguiente paso.

3.-

Preparación de la placa de cobre (opcional)

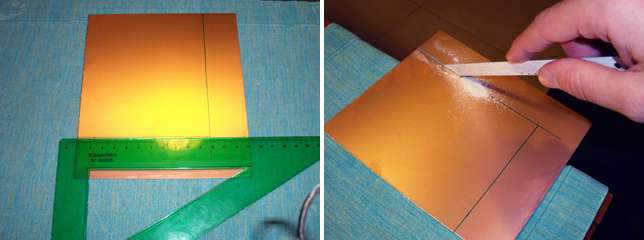

Primero cortaremos la placa de cobre según las medidas que necesitemos, acotándolas a las que hayamos usado en el diseño del circuito. Para evitar este paso podemos simplemente usar toda la placa en el caso de que no sea mucho más grande que el circuito diseñado.

Para mejorar la adherencia del cobre podemos pulir toda su superficie frotándola enérgicamente con lana de acero (se puede encontrar en las ferreterías o droguerías), y posteriormente limpiándola con acetona. Llevemos a cabo este proceso o no, debemos evitar en la medida de lo posible tocar la superficie de cobre con las manos, para que de esta forma no quede impregnada de la grasa natural que recubre nuestra piel, deteriorando de esta forma el resultado del planchado.

4.-

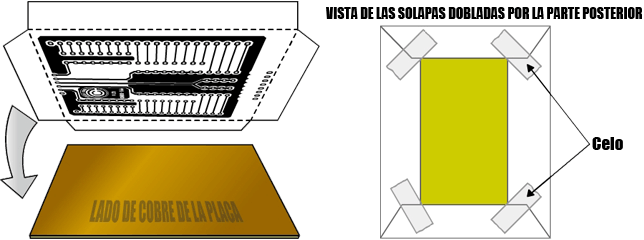

Planchado del diseñoAhora hay que recortar el diseño del papel dejando por cada lado del rectángulo que forma una solapa de 4 ó 5 centímetros, que usaremos para envolver la placa de cobre, como se muestra en el siguiente diagrama:

Obviamente, el dibujo deberá quedar mirando hacia dentro por la parte de cobre de nuestra placa y por la parte trasera cerraremos las solapas, como si de un sobre se tratase, pegándolas con un poco de esparadrapo. Ahora encendemos la plancha al máximo de temperatura y, cuando esté caliente, la aplicamos sobre la superficie de nuestra placa envuelta por la cara donde estaría el dibujo.

Entre la placa envuelta y la plancha se debe poner un folio que puede ser corriente o del mismo papel fotográfico que hemos usado, humedecido levemente salpicando un poco de agua sobre él (y digo humedecido, no metido debajo del grifo o con vosotros en la ducha).

Le daremos caña con la plancha durante un tiempo, que deberá oscilar entre 3 y 5 mins, dependiendo de la potencia de la plancha, con movimientos circulares y asegurándonos de que no nos dejamos ninguna parte.

MUY IMPORTANTE: Antes de este punto tendremos preparada la fiambrera con suficiente agua para sumergir la placa una vez terminemos de plancharla. Este paso debe hacerse lo más inmediatamente posible después de planchar, así que si os quemáis un poco los deditos por coger la placa tras plancharla y echarla en el agua, recordad que es por un fin elevado (también podéis usar una manopla de cocina).

Dejad la placa en la fiambrera unos 5 minutos. Luego sacadla y retirad el papel que la envolvía lo mejor que podáis. Una parte se quedará adherido a la superficie, pero no os preocupéis, ponedla debajo del grifo y, con la ayuda del cepillo de dientes (o la yema de los dedos), removed el papel que ha quedado adherido a la placa. Este paso es importante hacerlo con paciencia, ya que en la placa no debe quedar ningún resto de papel. El papel debe salir sin problemas y sin deteriorar el dibujo de tóner que habrá quedado pegado al cobre, siempre que el planchado se haya realizado correctamente.

Si la cosa se tuerce (lo normal es que os salga bien) y os traéis parte del dibujo al retirar el papel, tenéis dos opciones:

- Si el estropicio no es muy grande, repasad las zonas dañadas con nuestro inseparable “Eding 3000” negro.

- Si está chungo, limpiamos la placa con acetona y volvemos al paso 3.

5.-

Atacado de la placaLo más difícil, que es conseguir una buena impresión, está hecho. Después de secar la fiambrera en la que sumergimos la placa en el punto anterior, la usamos para mezclar los dos productos que componen el atacador rápido respetando las proporciones que se indican en el envase. No es necesario que uséis más cantidad que la necesaria para sumergir la placa. Una vez sumergida, agitaremos con suavidad el recipiente con movimientos circulares para acelerar la reacción, que no debería tardar más de 5 ó 6 minutos si hemos hecho bien la mezcla.

El tiempo de reacción puede variar, por lo que la mejor forma de saber cuando está terminada es viéndolo con vuestros propios ojos, sacando la placa de vez en cuando una vez pasados unos 4 minutos y comprobando su estado. Estará terminada cuando todo el cobre haya desaparecido y lo único que quede sea la fibra de vidrio, que sirve como soporte, y el dibujo negro que quedó pegado a la placa en la fase de planchado.

6.-

FinalizaciónLimpiad la placa usando acetona y el cepillo de dientes.

Vuestro circuito está casi listo. Ahora, con la ayuda de una lija o algunas limas pequeñas, podéis matar las esquinas de la placa.

Con la ayuda de un taladro y una broca de 1,5 mm. haremos todos los agujeros de la placa donde posteriormente colocaremos los componentes.

Consejo:

Consejo: podéis hacer un agujero con una broca adecuada en cada esquina si pretendéis atornillarla a algún soporte.

- AgradecimientosPrincipalmente a

ernilobits, por lo mucho que me ha ayudado ya con mi máquina y acabo de empezar.

A

Mikonos, por toda la información que he absorbido del foro que mantiene.

A

mi madre, por soportar estoicamente que me cargara todo lo que hiciera falta en pos de mi objetivo.

Espero que este documento le sirva a alguien y que aquel que venga detrás de mí lo haga aún mejor que yo y nos enseñe a los demás.

- Por Chivoloco -